NEOCAN wurde entwickelt mit dem Gedanken etwas einzigartiges und besonderes zu erschaffen, etwas das die Metallverpackung revolutionieren soll.

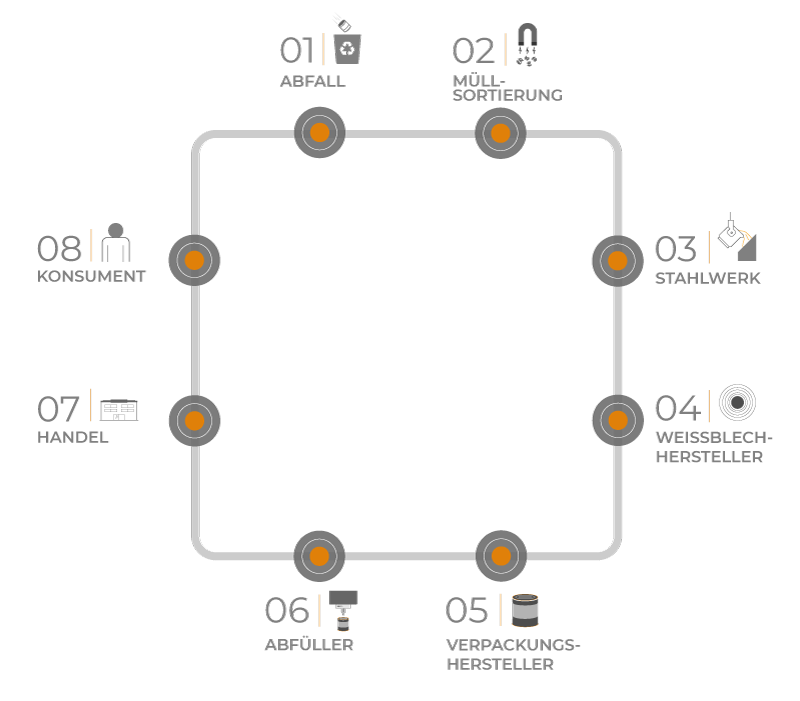

Die Herstellungsweise von NEOCAN ist ebenfalls neu gedacht und anders als normal: sie teilt sich auf in Veredelung, Halbteilfertigung sowie Endfertigung.

Was ist NEO?

NEO ist innovativ

NEO ist erdgasfrei

NEO ist recyclingfähig

NEO ist kreislauffähig

NEO ist CO2 reduziert

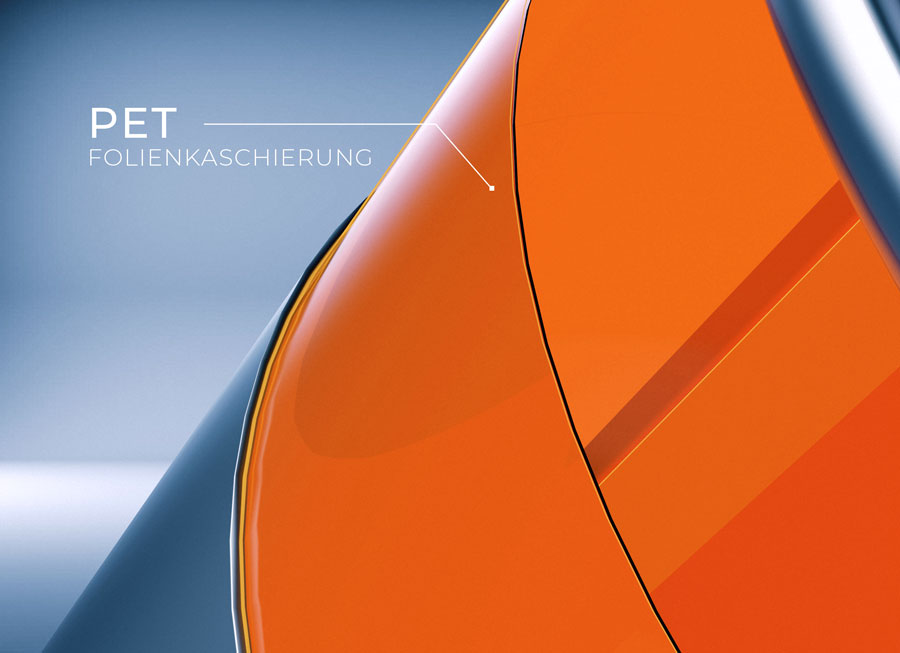

Bei LIFOKA (LImburger-FOlien-KAschierung) handelt es sich um eine Innenbeschichtung von Weißblechverpackungen mit einer PET-Folie, statt einer klassischen Lackierung.

Es werden die Halbteile (Ring, Deckel, Boden) und der Rumpf beschichtet. LIFOKA ist ein einzigartiges System, welches in Limburg zur Marktreife entwickelt wurde.

Auf die Außenbeschichtung kann sogar ein Druck aufgetragen werden und die Dose bleibt komplett lackfrei.

Wir sind in der Lage unsere Produkte ohne Erdgas zu produzieren. In der zweiten und dritten Fertigungsstufe passiert dies schon seit Jahren

und in der ersten Fertigungsstufe können wir eine alternative zur klassischen Lackierung anbieten. Das heißt, bei einem Gasembargo wäre die Blechwarenfabrik Limburg in der Lage unabhängig Gebinde zu produzieren und das mit Beschichtung und Druck.

Die erste Fertigungsstufe ist die Veredelung. Konventionell werden die Blechtafeln mit einer Innen- und/oder Außenlackierung versehen. Für diesen Produktionsschritt kommen große Lackieröfen zum Einsatz, die mit Erdgas betrieben werden. Die Blechwarenfabrik Limburg ist als Einziger weltweit in der Lage die konventionelle Beschichtung durch eine Folienkaschierung zu ersetzen und damit komplett auf Gas zu verzichten. Des Weiteren ist sie auch in der Lage auf die Folienbeschichtung den Druck aufzubringen.

In der zweiten Fertigungsstufe werden die Halbteile, sprich die Ringe, Deckel und Böden hergestellt. Um eine erhöhte Dichtigkeit bei manchen Produkten zu erreichen, kommen Gummierungen zum Einsatz. Die Trocknung, der mit Gummierung versehenen Halbteile, erfolgt in der konventionellen Produktionsweise über erdgasbetriebene Öfen. Die Blechwarenfabrik hat diese Öfen durch Induktionsöfen ersetzt und benötigt somit auch in dieser Produktionsstufe kein Erdgas mehr.

In der dritten Fertigungsstufe, der Endfertigung, werden Rumpf und Halbteile zusammengesetzt. Auch in dieser Fertigungsstufe kommen konventionell Gasöfen zum Einsatz, um die Schweißnähte wieder mit einer Lackierung zu schützen. Auch in dieser Stufe hat die Blechwarenfabrik die Gasöfen bereits durch Induktionsöfen ersetzt.

Von Natur aus liefert die Umwelt unbegrenzte Mengen an Energie. Diese ist gespeichert in Sonnenlicht, Windbewegung, Wasserkraft, Erdwärme und in nachwachsender Biomasse. Anders als bei der Stromgewinnung durch Kohlekraftwerke, entsteht durch die Nutzung von regenerativer Energie kein CO2, Ruß oder Feinstaub. An unserem Neubau betreiben wir eine Photovoltaikanlage mit einer Leistung von 750 kWp. Diese wird Anfang 2023 um 600 kWp erweitert. Damit erwarten wir uns einen Anteil an erneuerbaren Energien von 40% an unserem Strombedarf.

Klimaschutz ist uns wichtig. Aus diesem Grund haben wir uns dazu verpflichtet bis 2030 treibhausgasneutral zu werden. Die Neocan ist bereits heute CO2-neutral. Allein bei der Veredelung des Blechs werden 85 % an CO2 eingespart. Dies führt dazu, dass die NEOCAN mehr als 50 % weniger CO2 verursacht als eine herkömmliche Dose. Dank unserer Photovoltaikanlage, welche wir auch in 2023 erweitern, können wir eine gewisse Menge an Gebinden komplett CO2-neutral in den Scope 1 und 2 produzieren.

Der GHG Protocol Corporate Standard kategorisiert Treibhausgas-Emissionen, die mit dem Corporate Carbon Footprint eines Unternehmens in Verbindung stehen, als Scope 1-, Scope 2- und Scope 3-Emissionen. Diese Geltungsbereiche betreffen jedoch nicht den Product Carbon Footprint (PCF); dieser beschreibt die Gesamtmenge an Treibhausgas-Emissionen, die ein Produkt oder eine Dienstleistung über verschiedene Phasen des Lebenszyklus verursacht. Den stellen wir Ihnen bereits seit vielen Jahren mit unserem CO2-Zertifikat zur Verfügung.

Scope-1-Emissionen sind Emissionen aus Quellen, die direkt von uns verantwortet oder kontrolliert werden. Dazu gehören Emissionen aus Energieträgern wie Erdgas oder Kühlmitteln. Unter Scope 1 fallen auch Emissionen unseres Fuhrparks.

Scope-2-Emissionen sind indirekte Treibhausgas-Emissionen aus eingekaufter Energie, wie Strom und Gas, die außerhalb unserer Systemgrenzen erzeugt, aber von uns verbraucht werden.

Scope-3 umfasst alle indirekten Emissionen, die entlang unserer Wertschöpfungskette entstehen. Dazu gehören beispielsweise Geschäftsreisen oder auch eingekaufte Güter, die wir weiterverarbeiten, wie beispielsweise unser Weißblech.